引言

眾所周知,國內輪胎業外胎硫化定時控制仍較普遍地存在著以下問題:①使用機械式程序定時器,操作工可隨意變更硫化時間;②由于用于硫化加熱的過熱水溫度是變化的,這又要求操作工根據過熱水溫度變化的情況調整硫化時間,而實際上操作工為追求產量,往往縮短硫化時間,或對過熱水溫度的持續降低不給以足夠的延時;③實際上人工確實很難確定很合適的硫化延時。因為即使根據經驗規則來確定延長時間,也需要綜合考慮過熱水溫度和模溫在硫化中的整個變化過程以及輪胎本身的種種情況。對于這些問題,國內已做了大量的工作,目前已有不少輪胎廠采用可編程控制器(PC)或其它計算機控制設備來進行硫化定時控制,特別是采用PC已得到了普遍的肯定。但是由于普通PC其軟件的局限性,對于根據過熱水溫度變化等因素而自動調整硫化定時這個關鍵問題(也即所謂的等效硫化控制問題)仍未能很好地解決。

從自動控制技術的角度看,輪胎自動定時硫化控制是個包含著溫度(及/或壓力)測量調節與時序邏輯控制的混合控制問題。為此我們采用了國產的擅長于混合控制的可混合編程的可編程控制器(以下簡稱HPC),獲得了成功。HPC的主要特點是:可以來用其所提供的各種軟件功能塊與梯形圖混合編程。因為梯形圖擅長于處理邏輯量控制,而軟件功能塊擅長于模擬量控制。通過兩種方式的混合編程,處理模擬量與邏輯量兼有且相互關聯的混合控制問題就特別方便而PC具有可編程的數字顯示和運行操作儀表面板,可以很方便地通過表格指定多個數據如溫度、時間在運行中顯示;HPC的核心硬件是功能很強的16位單片微機8098,因為8098片內帶有A/D及D/A轉換功能,所以HPC對模擬量控制的硬件成本就很低。

2 硫化自動定時的控制任務及硬件配置

2.1 控制任務

根據廣州輪胎廠寶力公司的實際情況,確定HPC的控制任務如下。

(1)根據過熱水溫度的變化,自動對硫化時間進行調整。

(2)對硫化全過程進行時間順序控制。

(3)測量并顯示模溫和過熱水溫度,其中原來接于三針記錄儀的兩個鉑電阻改接于HPC,而由HPC把鉑電阻測溫信號經軟件線性化處理后,以4~20mA標準電流信號傳送給三針記錄儀。

(4)對模溫進行PID調節,HPC輸出4~20mA的電流信號給電氣轉換器,進而操縱氣動調節閥。

(5)對過熱水溫和模溫進行監視,對超過規定時間的溫度超限進行報警及邏輯處理。

這里需要說明的是,就HPC功能而言,所取的調節對象不一定是模溫,也可以是蒸汽壓力等。所配接的記錄儀不必拘泥于三針記錄儀,也可以是其它類型的記錄儀,或者板式微型打印機,在使用多臺HPC時,則可通過RS485通訊鏈路與個人計算機相連,進行高級的數據集中管理。

2.2 硬件配置

根據上述測控任務而配置的硬件包括:電源插件、主機插件、多動能輸入輸出插件,16點繼電器輸出插件和可編程數據顯示器。多功能輸入輸出插件包括:

①模擬量輸入2路鉑電阻輸入和2路標準電流/電壓信號輸入;

②模擬量輸出:4路光隔,其中調節輸出1路,溫度記錄輸出2路,備用1路;

③開關量輸入輸出為直流光隔型,輸入和輸出各8點,用于按鈕輸入和狀態提示燈輸出。

16點繼電器輸出用于驅動7個雙控電磁閥和2個外部聯鎖。

3 控制應用軟件

針對上述控制任務而確定的軟件功能塊組態見圖1,下面對圖1作簡單介紹。

3.1 符號表示

整個應用軟件組態采用了8種13個軟件功能塊。圖中軟件功能塊形象地以方塊表示,每一功能塊與其它功能塊的互連是通過賦予其端子S1、S2、P1、P2以信號代碼來實現。HPC對包括每一功能塊輸出信號在內的各種內部外部信號都賦以唯一的信號代碼,圖中各功能塊端子所標注的三位數字即是該端子所連信號的代碼。功能塊右下角標注的數字是該功能塊運算的先后次序。圖中左側豎線表示輸入信號界面,右側豎線表示輸出信號界面。為便于通過編程鍵盤輸入,把圖1用表1來表示。表中一行為一個功能塊的登記項,共5項:包括功能塊的編號,四個端子S1、S2、P1、P2所軟連接的信號代碼。未有定義的端子項下無須填信號代碼,以符號“—”表示,也可填以數字“0”。各功能塊填寫的順序與圖1標注的順序號一致。最后一行的功能塊編號項下填以0,表示程序結束。因篇幅有限,其它表格如輸入表、輸出表、顯示表、實數參數表、整數參數表、PID參數表等省略。

3.2 模溫PID調節

圖中PID調節功能塊與MAN(手動操作)塊相互連接構成了外溫調節器。其中PID塊的S2端軟連接經過輸入軟件處理(由輸入表指定)的模溫輸入信號005,經MAN塊的輸出軟連接于模擬量輸出端A01(由輸出表格指定),接于PID塊S1端的外溫給定值由實參數表第4項203決定。PID塊的其它參數在PID參數表中指定。

表1 軟件功能塊組態

| 運算符號 |

功能塊編號 |

端子信號代碼 |

| S1 |

S2 |

P1 |

P2 |

| 1 |

12 |

205 |

006 |

925 |

0 |

| 2 |

10 |

600 |

200 |

300 |

920 |

| 3 |

12 |

200 |

006 |

921 |

0 |

| 4 |

13 |

602 |

201 |

202 |

0 |

| 5 |

11 |

746 |

923 |

301 |

603 |

| 6 |

12 |

203 |

005 |

922 |

0 |

| 7 |

13 |

605 |

204 |

202 |

0 |

| 8 |

11 |

746 |

924 |

303 |

606 |

| 9 |

02 |

203 |

005 |

609 |

743 |

| 10 |

03 |

608 |

0 |

743 |

0 |

| 11 |

07 |

001 |

0 |

0 |

0 |

| 12 |

07 |

002 |

- |

- |

- |

| 13 |

01 |

- |

- |

- |

- |

| 14 |

00 |

- |

- |

- |

- |

3.3 過熱水溫與模溫的線性校正

為了精確地記錄過熱水和模子的溫度,采用了12點折線變換功能塊TBL對鉑電阻與溫度間的非線性關系以及輸入輸出電路的非線性統一進行校正。把通過實驗測定的溫度(鉑電阻)輸入與電流輸出間的標定點值輸入第2號折線表(第1號折線表己用于校正連接于PID塊S2端的外溫輸入信號),即可實現輸出電流與輸入溫度間的線性變換。由于兩個溫度通道的非線性一致,故在組態圖上,2號折線塊使用了兩次,其輸入分別接于信號001(模溫)和002(過熱水溫),其輸出分別軟連接于模擬輸出端子2(A02)和(A03),這由輸出表格中指定。

3.4 溫度超限監視

運算順序號為3、4、5及6、7、8的功能塊分別用于過熱水溫和模溫的超限監視,其原理是相同的,現以功能塊3、4、5為例來說明。當未進入硫化階段時,由梯形邏輯產生的內部開關信號921為0FF(即0),開關功能塊SW的輸出為標準過熱水溫設定值,且大于低限監視功能塊LMS的S2端所連的溫度下限信號201(實參數表第2項),LMS的輸出為0FF,則超限計時累加器CNT停止累加計數。當進入硫化后,信號921為0N,SW功能塊的輸出為過熱水測量值006,只要006大于LMS塊S2端的低限,LMS塊的輸出始終為0FF,CNT功能塊為保持狀態。一旦006低于201,則LMS輸出為0N,CNT功能塊對其S1端所連的秒脈沖信號746進行累加,只要累加的秒脈沖數小于其P1端子的超限時間預置信號301的值(整數參數表第2項),則CNT功能塊輸出為0FF,一旦高于此預置數,則輸出信號604為ON。此信號在梯形邏輯中將點亮報警燈并對下一次硫化啟動進行封鎖。只有用外部確認按鈕輸入才能清除CNT并解除封鎖。若CNT塊輸出為0FF,則當硫化階段結束時.由梯形邏輯產生的信號923將把CNT復位清除。

3.5 自動定時

運算序號為1和2的功能塊用于硫化時間的自動定時。迄今國內外對外胎硫化的實際過程已進行了大量的研究,由于硫化過程中傳熱與溫度分布的動態過程很復雜,試圖通過建立精確的數學模型來進行硫化控制至少在目前還不可能。見之于報導的成功的所謂等效硫化控制,其理論依據大多是各種積分關系式,這些積分關系式本質上仍是一種工程化的解析式,在具體實施時需要給出一些經驗數據,而這些經驗數據的確定,本身就很困難且往往附加有一定的限制條件。為了進一步簡化問題,往往再做一些假設,以便把需要給出的經驗數據減到最少,這樣計算的結果偏離實際過程就更遠了。但盡管如此,由這些簡化的工程化的關系式計算的結果還是比人工操作好,通過湊試少量數據就能接近經驗規則。因此從工程實用性看,簡化的工程化的關系式是可以接受的。

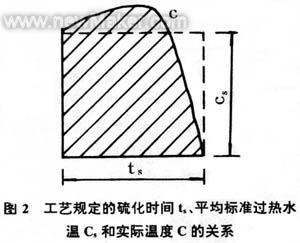

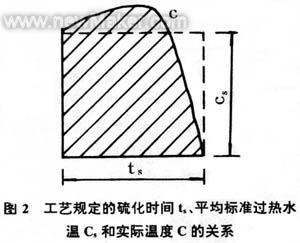

我們所采用的計算硫化定時的工程化的關系式定義如下:

式中ts——工藝規定的硫化時間;

Cs——以正常的過熱水溫記錄曲線上按矩形面積等效估計得到的平均標準過熱水溫;

f(C)——實際過熱水溫的函數。

由此式可見,等式左邊表示工藝規定的或正常情況下應提供的硫化的熱量,對實際溫度C的函數變換f(C)經過一定時間的積分,當所積分的面積(熱量)與式左邊相等時,硫化即可結束。因篇幅所限,將另文詳述這一關系并證明這一積分關系與文[4]所提及的阿累烏尼斯公式是一致的。按照這一關系,在使用非線性積分定時功能塊ITMR時,需要設定3個參數:工藝給定的標準硫化時間ts;從記錄曲線上按圖2的虛線高度確定的平均標準過熱水溫度Cs以及從實際溫度C變換到f(C)的一個變換系數。

在圖1中,ITMR塊的S1端為輸入溫度006,S2端為Cs值對應的信號200(實參數表第1項),P1端是ts對應的信號300(整數參數表第1項),變換系數填寫在實參數表第3項(圖中未注)。當積分值等于Csts,ITMR功能塊的輸出信號601為0N,對梯形邏輯部份進行了作用。

3.6 時間順序控制

順序號為13的PLB功能塊是整個硫化時序梯形邏輯在功能塊圖上的表示。其具體內容是由約200句梯形圖助記符語句組成的,通過編程鍵盤專門輸入。此梯形邏輯通過內部信號920~925,601,604,607等與其它功能塊進行聯系,從而完成信號切換、越限超時報警、啟動聯鎖、清除積分、延時控制等功能。因篇幅所限,圖3中只畫出梯形圖中與功能塊圖有關聯的部份,以便于讀者了解梯形圖與功能塊之間如何相互作用。

由圖3可見:

(1)當過熱水溫或模溫其中之一超限超時,而使計數器CNT輸出604或607為0N時,外部啟動按鈕信號800不起作用,必須由外部超限確認按鈕按下而產生信號802,使923、924為ON,清除超限時間計數器CNT,使604、607為0FF后,啟動信號800才能有效。若超限計數未到預置數,則604或607為0FF,在硫化階段之后將依次使921、922為0FF,從而使923、924為0N,復位并清除超限計數器CNT。

(2)當進完一次水并進入硫化(進高壓過熱水)后,輔助繼電器002為0N,003為0FF,開關功能塊SW的切換信號921、922被置為0N,功能塊方面開始過熱水溫與模溫的超限監視。若過熱水溫未超限,603為0FF,925為0N,開始過熱水溫積分定時。按用戶的工藝規程,在硫化過程中,若過熱水溫超限,因603為0N,則925為0FF,積分定時器輸入為零信號205(實參數表第6項),這等效于停止積分,在此同時,過熱水溫超限計時開始進行。若過熱水溫在超限計時到達預置數之前又上升超過低限,則可又開始積分。在進過熱水之前,002為0FF,011為0N,或在冷水循環結束之后,014為0N,這兩種情況均使920為0N,從而使積分定時器復位。

(3)積分定時器輸出信號601和硫化預置定時器觸點501為串聯,這是應用戶的要求進行的連鎖,以保證硫化時間不會少于工藝規定的硫化時間(即定時器501預置的定時時間),若取消定時器501,則硫化定時將完全由積分定時器決定。若硫化開始后過熱水溫越限計時到達預置數,CNT輸出604為0N,則將短接601而取消積分定時。這種情況下,硫化定時僅由定時器501決定。在必要時還可啟動一個手動延時(此部份邏輯未畫出)。

(4)當積分定時到或溫度監視計時到,將分別點亮標識燈421、422和423。 |

|

主站蜘蛛池模板:

兰溪市|

普宁市|

昂仁县|

个旧市|

昌邑市|

榆社县|

资中县|

肇州县|

玉山县|

柘城县|

长沙市|

汉川市|

湖南省|

涞源县|

葫芦岛市|

都昌县|

南阳市|

沂南县|

洪湖市|

宿松县|

奈曼旗|

吉木萨尔县|

岫岩|

辽阳市|

探索|

贵阳市|

茶陵县|

财经|

水富县|

扶绥县|

台州市|

威宁|

资阳市|

柘荣县|

长汀县|

城步|

吉水县|

漾濞|

淳安县|

囊谦县|

石台县|

|