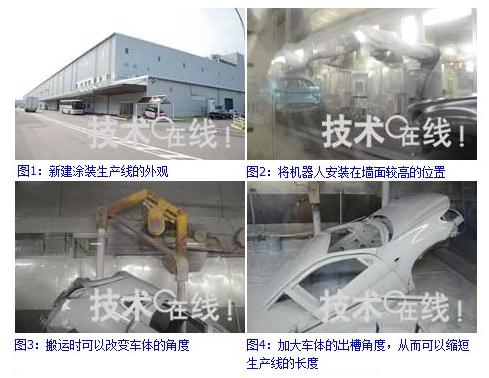

三菱汽車工業于2011年8月10日宣布,在位于愛知縣岡崎市的名古屋制作所新建了涂裝生產線(圖1)。通過導入新型機器人、改進建筑物的構造以及改變涂料等,將涂裝生產線的生產成本、能源消耗量和VOC(揮發性有機化合物)的產生量分別削減了約30%、25%和65%,“兼顧了成本和環保”(三菱汽車工業執行董事、名古屋制作所所長大山安夫)。投資額約為150億日元。名古屋制作所制造小型SUV“RVR”和小型車“Colt”,產能為每年21萬輛。

三菱汽車最近向新聞媒體公開了新建的生產線。成本削減的實現方法包括,在中層涂裝工序和上層涂裝工序中減少涂裝機器人的數量;導入新型涂裝槍以減少浪費的涂料;在下層涂裝工序中導入“全球首款”(三菱汽車)車體搬運機,從而縮短了生產線的長度。

在削減機器人數量方面,三菱汽車將此前中層涂裝工序和上層涂裝工序中的18臺機器人減至14臺。具體做法是導入安川電機生產的重量比傳統機型輕約40%的機器人,然后將原來設置在地板上的機器人安裝在墻面較高的位置,以擴大每臺機器人的涂裝范圍(圖2)。向車體噴射涂料的新型涂裝槍,是瑞士ABB公司生產的筒(Cartridge)式產品。使用時只在筒內放入必要量的涂料,由此將高價涂料的浪費量減少了約六成。底層涂裝工序中的車體搬運機,已導入為提高防銹性能而將車體浸在盛滿水性環氧溶劑的大槽中并進行電沉積的DIP(浸漬)工序中。搬運機的特點是可以大幅改變車體前后方向的角度(圖3)。通過改變車體角度、加大入槽角度和出槽角度,從而縮短了生產線的長度(圖4)。

削減能源使用量所采取的措施包括,工廠采用三層構造,減少了空調的能消;照明器具由原來的熒光燈(熱陰極管)改為冷陰極熒光管(Cold Cathode Fluorescent Lamp:CCFL)。工廠采用三層構造是指,烘干和烤漆等利用熱量的工序放在工廠的三樓,機器人等高耗能裝置的移動工序放在二樓,人工作業工序放在一樓。由于熱量會自然向上,因此如果將產生熱量的工序配置在廠房的上層,就可以降低作業人員所在的一樓的溫度,從而減少使用冷氣。三菱汽車生產技術本部涂裝生產技術部長高橋正樹很自信地表示,“雖然這個想法并不難,但是徹底利用這種思維方式的涂裝工廠,世界上可能還沒有先例”。

VOC的削減是通過在中層涂裝工序和上層涂裝工序中,將采用有機溶劑的涂料改為水性涂料等實現的。