ÕĘźõĖÜśqÉĶŠōŠp╚Ø╗¤õŠøÕ║öÕĢåHutchinsonÕģ¼ÕÅĖ(µ│ĢÕøĮÕĘ┤ķ╗Ä)õĖ║µ¢░ŗŲŠµĀćĶć?08 FE Õ╝ĆÕÅæÕć║õ║åķććńö©ńÄ╗ńÆāń║żŠl┤Õó×Õ╝║ÕżŹÕÉłµØɵ¢ÖÕłČµłÉńÜäÕēŹÕÉĵĪźŃĆ鵏«õ╗ŗń╗ŹÕQīĶ┐ÖŗŲŠµž£ÕÉłńöĄÕŖ©µ”éÕ┐ĄĶ×Rµ»?00 kmÕŬµČłĶĆ?.9LńÜäµ▒Įµ▓ÅVĆéõ╗Äõ╝Āń╗¤ńÜäķćæÕ▒×Ķßu/µé¼µ×ČŠp╚Ø╗¤ĶĮ¼ÕÉæõĖĆõĖ¬Õ¤║õ║ÄÕżŹÕÉłµØɵ¢ÖńÜäŠp╚Ø╗¤ÕQīķÖŹõĮÄõ║å20.4 kgńÜäķćŹķćÅ’╝īµł¢ĶĆģĶ»┤ķÖŹõĮÄõ║åÕż¦ŠU?0%ńÜäķćŹķćÅŃĆéµĀćĶć┤µ▒ĮĶĮ”Õģ¼ÕŵĆĖÄHutchinsonńÜäµ»ŹÕģ¼ÕÅĖTotal(µ│ĢÕøĮÕĘ┤ķ╗Ä)ÕÉłõĮ£ÕQīĶ«ŠĶ«Īõ║åśqÖµ¼Šµ▒ĮĶ×RÕQīõ╗źµÄóÕ»╗õĖĆ┐UŹÕÅ»ĶĪīńÜäµ¢ęÄ│ĢµØźµ╗ĪŁæŽx¼¦ŗz▓Õģ│õ║ÄŌĆ£Õł░2020“q▀_╝īµ»ÅÕģ¼ķćīCO2ńÜäµÄƵö∙NćÅõĮÄõ║Ä90gŌĆØńÜäõĖźÕÄēńÜäµ│ĢĶ¦äĶ”üµ▒éŃĆ鵜Šńäė×╝ī208 FEĶĮ└LØŠÕ£░ĶŠŠÕłŅC║åśqÖõĖƵĀćÕćåÕQīµŹ«õ╗ŗń╗ŹÕQīÕģȵ»ÅÕģ¼ķćīńÜäCO2µÄƵöŠķćŵś»49gÕQīĶ┐ÖÕ»╣õ║ÄõĖĆĶŠåń║»Š_╣ńÜä(ķØ×µÅÆńöĄÕ╝Å)µĘĘÕÉłÕŖ©ÕŖøµ▒ĮĶ×RĶĆīĶ©ĆÕQīµś»õĖĆÖÕ╣ń¬üÕć║ńÜäõĖ¢ńĢīŠU¬ÕĮĢŃĆ?/span>

HutchinsonńÜäÕżŹÕÉłµØɵ¢ÖÕēŹĶĮ┤µé¼µ×ČÕÅČńēćńż║µäÅÕøŠ

õĮ£õžōµØɵ¢ÖķģŹµ¢╣Õģ¼ÕÅĖõ╗źÕÅŖķØóÕÉæµ▒ĮĶ×RŃĆüĶĮ©ķüōõ║żķĆÜÕÆīĶł¬ń®║ÕĘźõĖÜńÜäµī»ÕŖ©µÄ¦ÕłČµŖƵ£»ÕłČķĆĀÕĢåÕQīHutchinsonÕł®ńö©ÕģČń╗Åķ¬īĶ«ŠĶ«Īõ║å208 FEńÜäĶ×RĶĮ┤ŃĆéHutchinson׫åĶ┐Öõ║øĶßuńÜäń╗ōµ×äÕżŹÕÉłµØɵ¢ÖµĀĖÕ┐āń¦░õĖ║µś»õĖĆ┐UŹŌĆ£ÕżÜÕŖ¤ĶāĮńÜäµé¼µ×ČÕÅČńēćŌĆØ’╝īÕøĀõžōÕģČĶ«ŠĶ«Īńē╣ńéęÄś»:Õ£©õĖĆõĖ¬ķā©õ╗ČõĖŁµĢ┤ÕÉłõ║?┐UŹķćŹĶ”üÕŖ¤ĶāĮŌĆöŌĆöµé¼µ×ČŃĆüĶØ{ÕÉæŃĆüµŖŚµī»ÕŖ©/ÕÖ¬ÕŻ░õ╗źÕÅŖķś▓õŠ¦ÕĆŠŃĆéÕ£©Õ╝ĆÕÅæĶ┐ćĮEŗõĖŁÕQīĶ«ŠĶ«ĪÕĘźĮEŗÕĖłõ╗¼µĢ┤ÕÉ?µČłķÖżõ║?2õĖ¬ķā©õ╗ė×╝īÕīģµŗ¼ÕQÜÕ╝╣ĮɦŃĆüÕ╝╣ĮɦձöŃĆüķś▓õŠ¦ÕĆŠµØåŃĆüķś▓õŠ¦ÕĆŠµØåķģŹõÜgŃĆüķś▓õŠ¦ÕĆŠµØåńÜäĶ┐׵ğµØåõ╗źÕÅŖÕÅēĶćé(ĶĮ¼ÕÉæķā©Õłå)ÕģāõÜgĮ{ēŃĆ?/span>

µĀćĶć┤208 FE, õĖĆŗŲŠµž£ÕÉłÕŖ©ÕŖøµ”éÕ┐ē|▒ĮĶĮ? ķģŹÕżćõ║åķććńö©Õż¦ŠU?0%ÕŹĢÕÉæńÄ»µ░¦/ńÄ╚ØÆāŠUżń╗┤ÕłČµłÉńÜäÕēŹŃĆüÕÉÄĶĮ?ÕøäĪēćµØźĶ欵ĀćĶć┤µ▒ĮĶ×RÕģ¼ÕÅĖ)

ńøĖµ»öķćæÕ▒׵鼵×ČÕQīĶ»źÕżŹÕÉłµØɵ¢ÖńÜäÕÅČńēćĶ«ŠĶ«ĪķÖŹõĮÄõ║å20.4 kg(ŠU?0%)ńÜäķćŹķćÅŃĆéÕ£©ÕŖĀÕĘźõĖŁ’╝īĶ«ŠĶ«ĪÕĘźń©ŗÕĖłõ╗¼ĶāĮÕż¤µĢ┤ÕÉłµł¢µČłķÖ?2õĖ¬ķā©õ╗?ÕøäĪēćµØźĶ欵ĀćĶć┤µ▒ĮĶ×RÕģ¼ÕÅĖ)

śqÖõĖĆÕģ©µ¢░ńÜäµé¼µ×ČÕ«×ķÖģõĖŖĶĄõh║Éõ║ÄHutchinsonÕ£?0“q┤ÕēŹõĖ║ÕÅ”õĖĆÕ«Čµ¼¦ŗz▓µ▒ĮĶĮ”ÕłČķĆĀÕĢåńö¤õ±öńÜäõĖĆõĖ¬ķā©õ╗ČŃĆéHutchinsonÕżŹÕÉłµØɵ¢ÖµŖƵ£»õĖŁÕ┐?ĮÄĆ┐U░ŌĆ£CTeCŌĆ?ńÜäµŖƵ£»µĆ╚ØøæBertrand FlorentzÕø×Õ┐åĶ»▀_╝īÕĮōµŚČĶ»źķā©õ╗ČÕĘ▓ÕćåÕżćµŖĢÕģźńö¤õ±öÕQīõĮåńöūā║ÄÕ»╣õ╝ĀŠl¤ńÜäķÆóµé¼µ×ČńÜäÕüÅÕźĮÕQīĶ┐ÖõĖĆńö¤õ±öĶ«ĪÕłÆµ£ĆŠlłĶó½ÕÅ¢µČłŃĆéķÜÅńØĆ2020µø┤õĖźÕÄēńÜäµÄƵöŠµĀćÕćåÕŹø_░åĶÉĮÕ«×ÕQīµ£¬ĶŠŠµĀćńÜäõ╝üõĖÜÕ░åķØóõÅ═ÕżäńĮÜÕQīõ╗ÄĶĆīõŗ╔õ╗ŖÕż®ńÜäµ▒ĮĶĮ”ÕłČķĆĀÕĢåõ╗¼µŁŻķØóõÅ═ńØĆÕĖéÕ£║ÕĮóÕŖ┐ńÜäÕĘ©Õż¦ÕÅśÕī¢ŃĆéõĖĵŁżÕÉīµŚė×╝ī HutchinsonµŚ®µ£¤µēĆ┐U»ń»ÅńÜäµé¼µ×ČÕ║öńö©ń╗Åķ¬ī’╝īõ╣¤õŗ╔ÕģČÕ┐½ķĆ¤Õ£░ÕōŹÕ║öõ║åµĀćĶć?08 FEµ¢░ńÜäŃĆüĶ«ŠĶ«Īńŗ¼ńē╣ńÜäÕÅæÕ▒ĢĶ”üµ▒éŃĆ?/span>

Õ£©Ķ«ŠĶ«Īµ▒ĮĶĮ”µé¼µ×ȵŚČÕQīķ”¢ÕģłĶĆāĶÖæńÜ䵜»ÕQīĶ┐ÖõĖĆķā©õÜgµĆ└LłÉķ£ĆĶ”üµē┐ÕÅŚķØÖĶĮĮĶŹĘ(µ▒ĮĶ×RńÜäÕø║Õ«ÜķćŹķć?ÕÆīÕŖ©ĶĮĮĶŹĘ(śqÉĶĪīµŚČõ±öńö?ÕQīńøĖÕĮōõ║ÄÕłåÕĖāÕł░µēƵ£?õĖ¬ń®║ķŚ┤ĶßuõĖŖńÜäµŗēõÄūÕŖøŃĆüÕÄŗŠ~®ÕŖøÕÆīÕē¬ÕłćÕŖøÕQīÕŹ│ŠUĄÕÉæńÜäŃĆüÕ×éńø┤ńÜäÕÆīµ©¬ÕÉæńÜäĶĮĮĶŹĘŃĆéķ®Šķ®ČµŚČÕQīÕģȵē┐ÕÅŚńÜäÕŖ©ĶĮĮĶŹĘÕÅ»õ╗źĶŠæųł░µ▒ĮĶ×RķØÖĶØ▓ĶŹ’LÜä5ÕĆŹÕż¦ÕQīÕøĀµŁż’╝īÕ£©Ķ»źķā©õÜgńÜäÕģ│ķö«ń╗ōµ×äÕ░║Õ»ĖÕÆīµĆųMĮōĶ«ŠĶ«ĪõĖŁ’╝īÕŖ©ĶØ▓ĶŹõhś»ķćŹĶ”üńÜäĶĆāĶÖæÕøĀń┤ĀŃĆ?/span>

ķÆłÕ»╣śqÖõ║øÕżÜĶßuÕÉæĶØ▓ĶŹĘķŚ«ķóś’╝īHutchinsonÕłØµ£¤ńÜäŌĆ£Õ«Åõ╝¤ŌĆØĶ«ŠĶ«Īµ¢╣µĪłµś»ÕQīķććńö©õĖĆ┐UŹµóüÕłåÕĖāÕØćÕīĆńÜ䵣Żõ║żÕ╝éµĆ¦µ©ĪÕ×ŗÕÄ╗µ©Īµŗ¤õĖ└Lé¼µ×Čń╗ōµ×äŃĆéĶ┐Ö┐UŹµóüµŁŻõ║żÕ╝éµĆ¦µ©ĪÕ×ŗõĮ£õĖ▐ZĖĆõĖ¬Õ║ĢŠU┐’╝īÕģüĶ«ĖÕĘźń©ŗÕĖłõ╗¼ķÆłÕ»╣Õ▒Ćķā©Õ┐ģĶ”üńÜäÕłÜµĆ¦ńē╣ÕŠü’╝īµØźµ╗ĪŁæŽx▒ĮĶĮ”Õ¤║µ£¼ńÜäķØÖĶØ▓ĶŹ»é”üµ▒éŃĆ?/span>

Õ”éµ×£µØɵ¢ÖńÜäÕŖøÕŁ”µĆ¦ĶāĮÕÆīńāŁµĆ¦ĶāĮÕ£?õĖ¬ńøĖõ║ÆÕ×éńø┤ńÜäµ¢╣ÕÉæõĖŖµś»Õö»õĖĆĶĆīńŗ¼ń½ŗńÜäÕQīÕłÖÕ▒×õ║ĵŁŻõ║żÕÉäÕÉæÕ╝éµĆ¦µØɵ¢ÖŃĆéńøĖµ»öõ╣ŗõĖŗ’╝īÕÉäÕÉæÕÉīµĆ¦µØɵ¢ÖńÜäÕÉäń¦ŹµĆ¦ĶāĮÕ£©µēƵ£ēńÜäµ¢╣ÕÉæõĖŖķāĮµś»ńøĖÕÉīńÜäŃĆ鵣żÕż¢’╝īõĖĆ┐UŹµØɵ¢ÖÕÅ»õ╗źµŗźµ£ēÕÉīĶ┤©ńÜä(ÕØćÕīĆńÜ?µł¢ķØ×ÕÉīĶ┤©ńÜ?õĖŹÕØćÕīĆńÜ?ÕŠ«ń╗ōµ×äŃĆéõĖĆ┐UŹµØɵ¢Ö’╝īÕ”éĶØŠķÆó’╝īµś»Õż®ńäČńÜ䵣Żõ║żÕÉäÕÉæÕ╝éµĆ¦ÕÆīÕÉīĶ┤©µĆ?ÕØćÕīƵĆ?ŃĆéĶ«ŠĶ«ĪõĖĆ┐UŹÕÉīĶ┤©ńÜ䵣Żõ║żÕÉäÕÉæÕ╝éµĆ¦ńÜäÕżŹÕÉłµØɵ¢ÖÕQīÕģ│ķö«µś»ķććńö©ÕÉīµĀĘńÜäŌĆ£ÕŠ«Šlōµ×äŌĆ?ÕŹŽxØɵ¢Ö’╝īÕ£©µŁżµś»õĖĆ┐UŹńÄ»µ░¦µĀæĶä?ÕÆīÕż¦ÕżÜµĢ░ńÜäÕŹĢÕÉæńÄ╗ńÆāń║żŠl┤ŃĆüµīēµö╣ÕÅśÕÄÜÕ║”ÕÆīµ¢╣ÕÉæńÜäõĖĆ┐UŹÕ▒éÕÉłµ×䵳ɵ¢╣Õ╝Å’╝īµ×äÕŠÅõĖĆ┐UŹÕ▒éÕÄŗń╗ōµ×äŃĆéĶ┐ÖµĀ’LÜäõĖĆ┐UŹń╗ōµ×äÕ░åÕģüĶ«ĖĶ«ŠĶ«ĪÕĘźń©ŗÕĖłõ╗¼Õ£©ķććńö©µ£ēķÖÉÕģāÕłåµ×É(FEA)Õ»Üwā©õ╗ČՊŵ©ĪÕÉÄÕQīķĆÜĶ┐ćÕó×ÕŖĀµł¢ÕćÅ׫æńē╣Õ«ÜÕī║Õ¤¤ńÜäÕó×Õ╝║µØɵ¢ÖÕQīµØźÕżäńÉåÕź?õĖ¬ńŗ¼ń½ŗĶßuõĖŁńÜäÕÉäń¦ŹÕÅśÕ┼×ÕÆīĶØ▓ĶŹĘķŚ«ķóśŃĆ?/span>

ÕøĀµŁżÕQīĶ«ŠĶ«ĪĶ┐ćĮEŗńÜäĮW¼õ║īµŁźµś»Õ£©HutchinsonńÜäńĀöĮIČõĖŁÕ┐āÕ»╣Ķ»źµé¼µ×ČĶ┐øĶĪīĶ»”ŠlåńÜäµ£ēķÖÉÕģāµ©Īµŗ¤ŃĆéÕ£©µŁżµēĆÕüÜńÜ䵩Īµŗ¤Ķó½ńö©õ║ĵ©Īõ╗┐ÕżŹÕÉłµØɵ¢ÖÕÅČńēćńÜäÕłÜµĆ¦’╝ī“qȵÅÉõŠøĶ»”ŠlåńÜäÕ▒éÕÉłŠlōµ×äÕQīÕīģµŗ¼ń╗ćńē®ńÜäÕÅ¢ÕÉæÕÆīÕ▒Ćķā©ÕÄÜÕ║”ŃĆéń╗ōµ×£’╝īĶÄĘÕŠŚõ║åõĖĆ┐UŹµŗźµ£?õĖ¬Õ▒éÕÉłń╗ōµ×äńÜäÕÅČńēćĶ«ŠĶ«ĪÕQÜÕ▒éÕÉłń╗ōµ×äõĖĆÕQīÕ£©ÕÅČńēćńÜäµ»ÅõĖĆń½»’╝īńÉāµÄźÕż┤Õ£©µŁżõĖĵ¤▒ÕŁÉ(ĶŠāÕÄÜÕQīÕÉīµŚČµø┤ÕŖĀńē╣Õł½ńÜ䵜»’╝īÕćŁÕƤķ½śÕ║”ńÜäŠUĄÕÉæÕłÜÕ║”ĶĆīńĪ«õ┐Øõ║åĶĮ«Õ»╝ÕÉ?ńøĖµÄź ;Õ▒éÕÉłŠlōµ×äõ║?µś»õĖÄÕ«ēĶŻģÕ£©µ®ĪĶāČõĖŖńÜäķÆóĶĮ┤µö»µ×ČńøĖśq׵ğńÜäõĖżķØóńÜäõĖŁķŚ┤ķā©Õłå;Õ▒éÕÉłŠlōµ×äõĖē’╝īµö»µ×Č(ĶŠāĶ¢äÕQīĶĆīõĖö׫żõžōńē╣Õł½ńÜ䵜»ÕQīńĪ«õ┐Øõ║åµé¼µ×ČńÜäÕ×éńø┤ÕłÜÕ║?õ╣ŗķŚ┤ńÜäõĖŁķŚ┤ķā©ÕłåŃĆ?/span>

Õ£©µ£ēķÖÉÕģāõ╗┐ń£¤õĖŁĶĆāĶÖæńÜäĶØ▓ĶŹ’L▒╗Õ×ŗµś»Õ×éńø┤ĶĮĮĶŹĘ(Õ»╣ń¦░ńÜäÕÆīõĖŹÕ»╣┐U░ńÜä)ŃĆüń║ĄÕÉæĶØ▓ĶŹŚ„Ćüµ©¬ÕÉæĶØ▓ĶŹŚ„ĆüĶØ{Ķ¦ÆĶØ▓ĶŹŚ„ĆüõŠ¦ķØóÕå▓Õć╗ĶØ▓ĶŹĘÕÆīń¢▓ÕŖ│ĶĮĮĶŹĘŃĆéõ╗┐ń£¤ĶŠōÕć║ńÜ䵜»µēƵ£ēµ¢╣ÕÉæõĖŖÕÅČńēćńÜäÕłÜÕ║”ŃĆüõĮŹ┐UšdÆīśqÉÕŖ©ÕŁ”’╝īõ╗źÕÅŖµĀæĶäéÕÆīń║żŠl┤ńÜäÕ▒Ćķā©Õ║öÕŖøÕÆīÕ║öÕÅśŃĆéńäČÕÉÄÕ░åÕ║öÕŖøÕÆīÕ║öÕÅśõĖÄÕ«×ķ¬īÕ«żĶÄĘÕŠŚńÜäµØɵ¢ÖĶ«Ėńö©ÕĆ╝ńøĖµ»öĶŠāÕQīÕīģµŗ¼Õ┐ģĶ”üńÜäŌĆ£µØɵ¢ÖÕż▒µĢłŌĆØÕøĀń┤ĀŃĆ?/span>

Õ£©õĖĆõĖ¬ÕŲłĶĪīÕ╝ĆÕÅæĶ┐ćĮEŗõĖŁÕQīńĀöĮIČõØhÕæśķććńö©Õ▒éÕÄŗĶ»ĢµĀĘÕÆīŠU»µĀæĶäéÕ»╣µØɵ¢ÖśqøĶĪīõ║åń╗╝ÕÉłĶĪ©ÕŠüŃĆéÕģĘõĮōÕł░µØɵ¢ÖÕÆīķā©õ╗Čńö¤õ║?Õ”éµĀæĶäéõ╝ĀķĆƵ©ĪÕĪæµłÉÕ×?RTM))ńÜäÕĘźĶē║ÕÅéµĢ░ŃĆüµĆ╚ØÜäÕÅŹÕ║öńāŁŃĆüńāŁĶå©ĶāĆÕÆīńāŁµöČńŠā(Õ£©µēƵ£ēńÜä3õĖ¬Ķßuµ¢╣ÕÉæ)õ╗źÕÅŖŠUżń╗┤ķøåõĖŁÕ║”ńŁēÕQīńö▒ķĆÜĶ┐ćÕĘ«ńż║µē½µÅÅķćÅńāŁµ│?DSC)ŃĆüµÄźĶ¦”Ķ¦Æŗ╣ŗķćŵ│ĢÕÆīÕŖ©µĆüÕŖøÕŁ”Õłåµ×ɵ│Ģ(DMA)ĶÄĘÕŠŚńÜ䵥ŗķćÅÕĆŲD«ĪĮÄŚĶĆīÕć║ŃĆéĶ┐Öõ║øµĢ░µŹ«Ķó½ńö©õ║Äńö¤µłÉõĖĆõĖ¬µé¼µ×ČÕÅČńēćńÜäķ╗ÅÕ╝╣µĆ¦µ©ĪÕ×ŗ’╝īńäČÕÉÄ׫åÕģČÕ»╝ÕģźÕł░ABAQUS µ£ēķÖÉÕģāÕłåµ×ÉĶ╩Yõ╗ČõĖŁ(Dassault Systémes,Š¤ÄÕøĮķ®¼ĶÉ©Ķ»ĖÕĪ×ÕĘ×µ▓ā׫öńæ¤Õ¦?ŃĆéńāŁÕŖøÕŁ”Õłåµ×ÉĶó½ńö©õ║ÄńĪ«Õ«ÜµłÉÕ×ŗĶ┐ćĮEŗõĖŁÕŖĀńāŁńÜäŌĆ£ńāŁńé╣ŌĆØ’╝īõ╗źÕÅŖĶ«Īń«Ś“qēÖóäŗ╣ŗÕ£©Õø║Õī¢ÕŠ¬ńÄ»µ£¤ķŚ┤ńö▒ÕŖĀÕĘźÕ╝ĢĶĄ’LÜäÕÅśÕ┼×ÕÆīµ«ŗõĮÖÕ║öÕŖø’╝īńø«ńÜ䵜»ÕĮōķā©õÜgĶ«ŠĶ«ĪÕ«īµłÉÕÉÄõ╝śÕī¢ÕŖĀÕĘźµØĪõ╗ė×╝īÕÉīµŚČ╝ŗ«õ┐Øķā©õÜgÕ£©µŁŻÕĖĖńö¤õ║¦ńÜ䵩ĪÕģĘÕÆīĶ«ŠÕżćõĖŖÕŠŚÕł░śq×ń«ŗµłÉÕ×ŗŃĆ?/span>

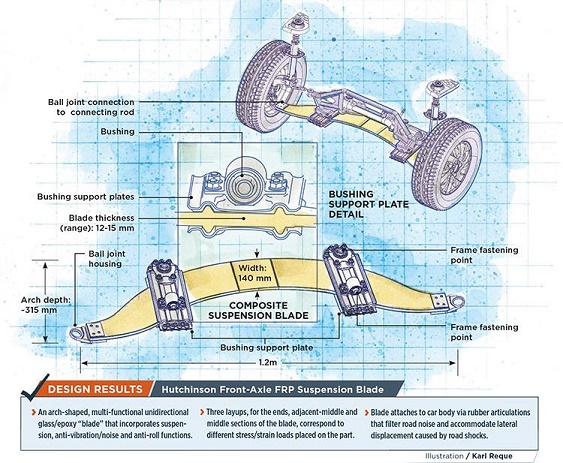

׫Įń«ĪHutchinsonõĖ║µĀćĶć?08 FE Ķ«ŠĶ«Īõ║åÕżŹÕÉłµØɵ¢ÖńÜäÕēŹŃĆüÕÉÄĶĮ▀_╝īõĮåńö▒õ║ÄÕó×ÕŖĀõ║åĶĮ¼ÕÉæÕģāń┤ĀĶĆīõŗ╔ÕēŹĶßuµø┤õžōÕżŹµØéŃĆéµ£ĆŠlłńÜäµé¼µ×ČĶ«ŠĶ«ĪńöūāĖĆõĖ¬Õ╝ōÕĮóõĖ╗Šlōµ×äńÜäńÄ╗ńÆāń║żŠl┤Õó×Õ╝║ÕÅČńēćµ×䵳ɒ╝īÕģČÕÄÜÕ║”ĶīāÕø┤Õ£©12’Į?5 mmõ╣ŗķŚ┤ÕQīń║żŠl┤ńÜäõĮōń¦»ÕɽķćÅŁæģĶ┐ć50%ŃĆéĶ»źÕÅČńēćķĢ┐ń║”1.2mÕQīÕÉŹõ╣ēÕ«ĮÕ║?40mmÕQīÕ╝ōµĘ▒Õż¦ŠU?15mmŃĆéÕ£©µČłķÖżõĖŖĶ┐░µēƵ£ēķā©õ╗ČńÜäśqćń©ŗõĖŁ’╝īĶ»źÕżŹÕÉłµØɵ¢ÖńÜäĶĮ?µé¼µ×ČĶ«ŠĶ«ĪµĢ┤ÕÉłõ║åõ╝ĀŠl¤ķćæÕ▒׵鼵×ČńÜäµēƵ£ēÕŖ¤ĶāĮ’╝īÕ”é’╝ÜĶ»źÕ╝ōÕĮóńÜäµé¼µ×ČÕÅČńēćÕ£©ń╗äĶŻģĶ┐ćĮEŗõĖŁµīēÕģČķóäÕÄŗńÜäÕ┼×ńŖČĶó½Õ«ēĶŻģÕł░µ▒ĮĶĮ”õĖŖÕQīÕŲłµ©¬ĶĘ©µ▒ĮĶ×RÕēŹń½»Õ«ĮÕ║”ĶĆīõĮ£õĖ▐ZĖĆõĖ¬ÕŹĢõĖĆńÜäÕ╝╣Įɦńö©õ║ÄÕÉĖµöČĶĄ\µī»ŃĆéĶ»źÕżŹÕÉłµØɵ¢ÖÕÅČńēćńÜäµ»ÅõĖĆķØóķāĮńöūāĖĆÕ»ęÄ®ĪĶāēÖō░µÄ?õĖĆõĖ¬Õ×éńø┤ńÜäÕQīõĖĆõĖ¬ń║ĄÕÉæńÜä)ĶĆīõĖĵ▒ĮĶ×RńÜäńÖĮĶĮ”ĶĒn(BIW)ńøĖĶ┐×ŃĆéÕĮōÕÅČńēćõĖ║Õ║öÕ»╣ĶĄ\µī»ĶĆīÕÅæńö¤Õ╝»µø▓µł¢ÕÄŗńŠāµŚė×╝īÕ£©õĖżÕ»╣Õø║Õ«Üõ╣ŗķŚ┤ńÜ䵩¬ÕÉæĶĮ┤õĖŁĶó½µŗēķĢčØĆéõžōķĆéÕ║öśqÖń¦Źµ©¬ÕÉæÕ╗ČõÄūÕQīµ®ĪĶāČÕ║ĢÕ║¦µÅÉõŠøõ║åÕ┐ģĶ”üńÜ䵩¬ÕÉæõĮŹ┐Ušd╝╣µĆ¦’╝īÕÉīµŚČÕ«āõ╗¼śqśÕŻջ╣ĶĄ\µī»ÕÆīÕÖ¬ÕŻ░śqøĶĪīķóØÕż¢ńÜäĶ┐ćµ╗żŃĆéĶ┐Öõ║øķō░µÄźĶó½ķøåµłÉÕłŅCĖĆÕ»╣Õīģ׫üõ║åÕÅČńēćµ»ÅõĖĆķØóńÜäķÆóÕ║ĢÕŻ│õĖŁŃĆ?/span>

µ»ÅõĖ¬ÕÅČÕ░¢õĖÄķÆóńÉāÕģ│ĶŖéńøĖśq×ŃĆéĶ┐Öõ║øńÉāÕģīÖŖéĶĮ¼ĶĆīõĖÄśq׵ğµØ?µŗēµØå)ńøĖĶ┐×ÕQīĶ┐Öõ║øĶ┐׵ğµØåķĆÜĶ┐ćÕÉĖµī»ÕÖ©ĶĆīĶó½ĶŻģÕł░µ▒ĮĶ×RõĖŖŃĆéÕ£©śqÖõ║øśq׵ğńé╣õĖŖÕQīÕÅČńēćµē┐ÕÅŚµ£ĆÕż¦ńÜäĶ┤¤ĶØ▓ÕŖø’╝īÕøĀµŁżÕQīÕ£©ÕÅČńēćĶ«ŠĶ«ĪõĖŁ’╝īÕ»╣Ķ┐ÖõĖĆÕī║Õ¤¤ÕüÜõ║åķóØÕż¢Õó×Õ╝║ŃĆéķĆÜĶ┐ćÕÅ¢õ╗Żķś▓ÕĆŠµØåÕQīĶ»źÕÅČńēćµ£¼ĶĒn׫▒Õģ╝ÕģĘõ║åķś▓õŠ¦ÕĆäĪÜäÕŖ¤ĶāĮÕQīĶ┐Öµś»ńö▒ÕģČÕø║µ£ēńÜäÕ╝»µø▓ÕłÜµĆ¦ÕÆīÕø║Õ«ÜńÜäÕ»╣┐U░µĆ¦Õ«×ńÄ░ńÜäŃĆéÕ«×ķÖģõĖŖÕQīÕ¤║õ║ÄÕÅśÕĮóńÜäÕ»╣ń¦░µĆ¦’╝īÕĮōÕĘ”ĶĮ«ÕÉæõĖŖń¦╗ÕŖ©µŚČÕQīÕÅ│ĶĮ«õ╣¤ÕÉæõĖŖ┐UšdŖ©ÕQīĶ┐ÖÕ«×ķÖģõĖŖµś»õĖĆõĖ¬ķś▓ÕĆŠĶ┐׵ğńÜäÕ«Üõ╣ēŃĆéĶØ{ÕÉæµś»õ╝Āń╗¤ńÜäĶĆīõĖöõĖÄÕÅČńēćÕłå╝ø╗’╝īõĖĆõĖ¬Ķ┐׵ğĶ×RĶĮ«ńÜäĶĮ¼ÕÉæµ×ēÖĆÜĶ┐ćÕĘ”ŃĆüÕÅ│śq׵ğµØåĶĆīńø┤µÄźĶØ{ÕŖ©ŃĆ?/span>

FlorentzĶ»▀_╝īĶ«ŠĶ«Ī“qČÕłČķĆĀõĖĆõĖ¬ÕżŹÕÉłµØɵ¢ÖńÜäĶĮ?µé¼µ×ČÕQīÕ£©ÕĘźń©ŗõĖŖõ╗śÕć║ńÜäÕŖ¬ÕŖøĶćø_░æµś»Ķ«ŠĶ«ĪÕÉīµĀ’LÜäķćæÕ▒×ķā©õÜgńÜ?ÕĆŹŃĆéõĮå׫▒µ¤É┐UŹµäÅõ╣ēĶĆīĶ©ĆÕQīĶŖ▒Ķ┤ÜwóØÕż¢ńÜ䵌ēÖŚ┤µś»Õ┐ģĶ”üńÜäÕQīÕøĀõĖ║ķÆóõĮ£õžōõĖĆ┐UŹõ╝ĀŠl¤µØɵ¢ÖĶĆīµŗźµ£ēÕż¦ķćÅńÜäŗ╣ŗĶ»ĢµĢ░µŹ«ÕÆīÕÉłµĀ╝µĢ░µŹ«’╝īõĮåÕ»╣õ║ÄÕżŹÕÉłµØɵ¢Öķā©õ╗ČĶĆīĶ©ĆÕQīµØɵ¢ÖńÜäµ£ĆŠlłĶĪ©ÕŠüÕ┐ģÖÕšd£©ŠlÅÕÄåķĆÉÕ▒éĶĆüÕī¢ŃĆüµ©Īµŗ¤ÕÆīÕÉÄÕżäńÉåÕÉÄĶĆīĶÄĘÕŠŚŃĆéÕüćĶ«æų£©ŠcųM╝╝ńÜäÕ║öńö©õĖŁõĮ┐ńö©ÕżŹÕÉłµØɵ¢ÖÕQīÕÅ»õ╗źńĪ«õ┐ĪńÜ䵜»’╝īńöūā║ĵØɵ¢ÖńÜäĶ«żĶ»üŃĆüµĄŗĶ»ĢÕÆīµ©Īµŗ¤ÕĘźõĮ£õ╗ÄõĖĆõĖ¬ķĪ╣ńø«õ╝ĀķĆÆń╗Öõ║åÕÅ”õĖĆõĖ¬ķĪ╣ńø«’╝īÕøĀµŁżÕż¦ÕżÜµĢ░ķóØÕż¢ńÜäÕĘźń©ŗÕ╝ĆÕÅæµŚČķŚ┤ÕÅ»õ╗źµČłķÖżŃĆ?/span>

Õ£©õ║ĵ│ĢÕøĮÕĘ┤ķ╗ÄõĖŠĶĪīńÜäJEC 2015Õ▒Ģõ╝ÜõĖŁ’╝īĶ»źµé¼µ×ČÕÅČńē浜»HutchinsonÕģ¼ÕÅĖÕ▒ĢõĮŹńÜäõ║«ńé?/span>

JEC 2015Õ▒Ģõ╝ÜõĖŁ’╝īÕÅéĶ¦éĶĆģõ╗¼ĶāĮÕż¤Õ£©Õ▒ĢÕć║ńÜäµé¼µ×ČŠp╚Ø╗¤õĖŖµĖģµÖ░Õ£░ń£ŗÕł░Ķ»źµé¼µ×ČĶ«ŠĶ«Īµś»Õ”éõĮĢ׫åÕ╝╣ĮɦÕÅČńēćń╗ōµ×äõ╗ÄÕēŹµé¼µ×ČńÜäĶĮ¼ÕÉæÕŖ¤ĶāĮõĖŁÕłå╝øšdć║µØ?/span>

ĶÖĮńäČśqÖķĪ╣µŖƵ£»õ╗ŹĶó½Ķ«żõĖ║µś»µ”éÕ┐ĄµĆ¦ńÜäÕQīõĮåśqÖķĪ╣Õ║öńö©ÕŹ┤ÕĆ╝ÕŠŚÕģŽx│©õĖöÕģʵ£ēµĮ£ÕŖøŃĆéķĢ┐µ£¤õ╗źµØź’╝īÕżŹÕÉłµØɵ¢ÖõĖĆńø┤Ķó½Ķ«żõžōõĖŹķĆéÕÉłÕĢåõĖÜÕī¢µ▒ĮĶĮ”ńÜäŠlōµ×äÕ║öńö©ÕQīõžōµŁż’╝īÕżŹÕÉłµØɵ¢ÖĶĪīõĖÜÕüÜõ║åĶ«ĖÕżÜĶē░ķÜŠńÜäÕŖ¬ÕŖø’╝īµØźĶ»üµśÄÕżŹÕÉłµØɵ¢Öµø┐õ╗ŻķćæÕ▒×ńÜäµĮ£ÕŖøŃĆéÕćŁÕƤHutchinsonÕģ¼ÕÅĖÕ£©µŁżµ¢ÜwØóśqłÕć║ńÜäķćŹĶ”üõĖƵŁź’╝īńøµĆ┐Īµ▒ĮĶ×RÕłēÖĆĀÕĢåÕÆīµČłĶ┤╣ĶĆģõ╗¼ÕÅ»õ╗źÕüÜÕć║Ķć¬ÕĘ▒ńÜäÕłżµ¢ŁŃĆ?/span>