仿生干粘附結構依賴于與界面間的范德華力作用,可對不同材料和表面產生強大的粘附能力,已在運輸機械臂、攀爬機器人、生物貼片等領域展現出巨大的應用潛力。盡管在結構優化和材料探索等方面取得了重大進展,但仿生干粘附材料的適應性和穩定性仍面臨很大挑戰。首先,在復雜非平整表面實現共形接觸非常困難,尤其是一些具有極端形貌特征的物體(界面顆粒、輪廓突變的零件等)。接觸不良引起的應力集中,很容易導致裂紋擴展,削弱粘附性能。此外,如何避免機器人操作中常見的振動效應對粘附狀態的影響仍是具有挑戰性的,這決定了抓取和運輸操作的穩定性和安全性。因為即使是輕微的振動,也會使某一區域的接觸狀態極度不穩定,造成裂紋迅速發生并蔓延的風險。因此,提高對不規則表面的適應性,同時保持穩定的抗振動能力是推動仿生干粘附結構工程應用的關鍵支撐。

從“微尺度模擬”到“多尺度仿生”

圖1 多尺度仿生粘附結構設計思路

多孔形態與物理切割耦合作用下的粘附機制

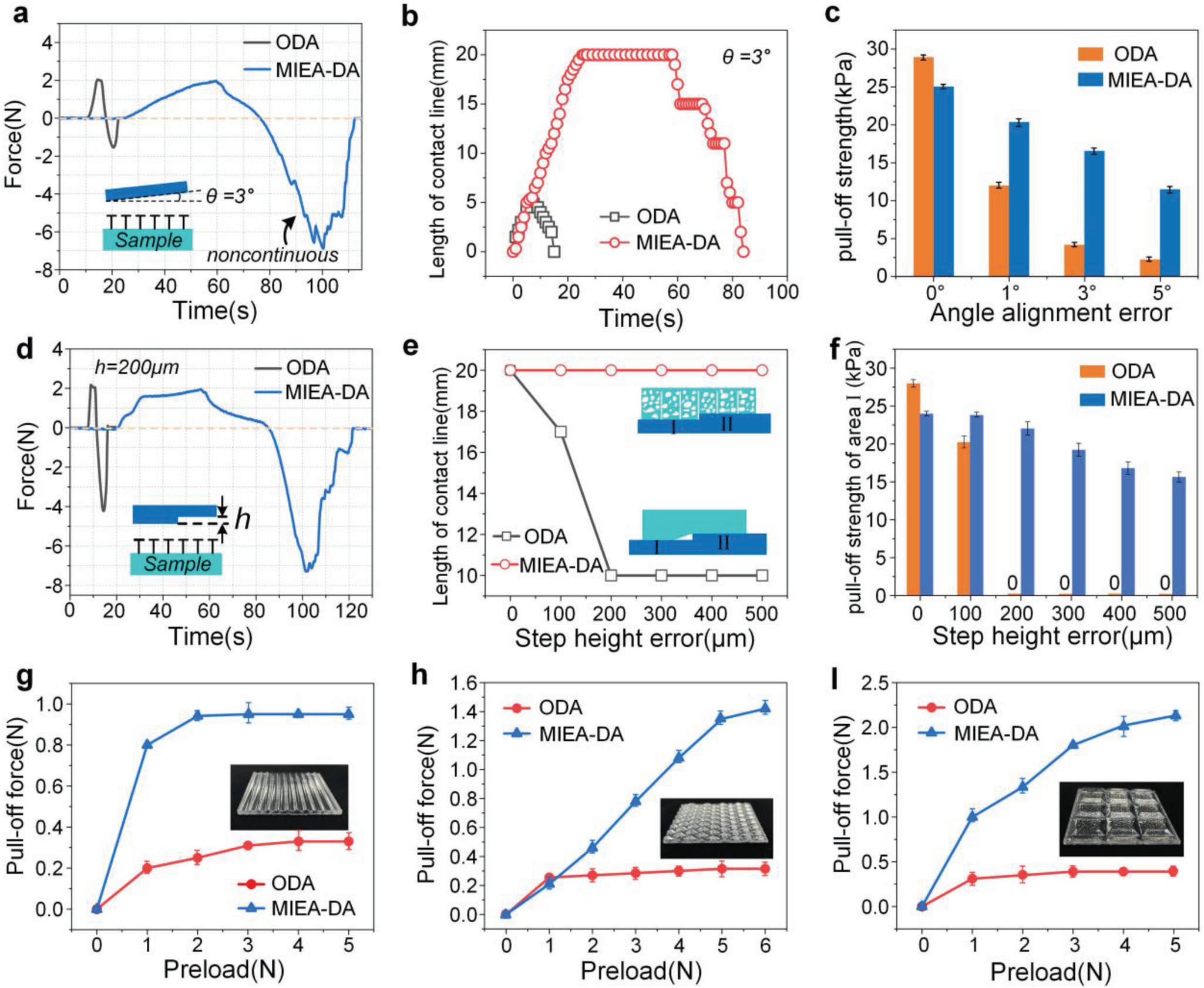

多尺度仿生粘附結構對于典型的非平整表面展現出良好的粘附性能。實驗證明,對具有不同曲率的內凹面和外凸面,多尺度仿生粘附結構相比傳統的粘附結構最大可提升一個數量級,如圖2所示。更重要的是,這種提升僅在多孔形態和物理切割相互耦合時才可以達到,單純進行物理切割或具備多孔特征的粘附結構提升效果并不明顯。數值模擬進一步證實了這種耦合作用機制是來源于孔隙特征導致的低彈性模量和物理切割引起的裂紋俘獲效應,當裂紋擴展到切口處會被迫重啟,而低模量擴大了接觸面積使得更多的物理切口參與其中,大大抑制了裂紋的擴展,提升了界面的粘附,如圖3所示。此外,孔隙的存在使得整個界面的應力分布呈正弦分布,有效降低了應力集中,也對粘附過程起到了積極的作用。得益于此,多尺度仿生粘附結構對界面誤差的補償作用效果顯著,無論是角度誤差還是臺階誤差,相比傳統的粘附結構都實現數量級的提升,如圖4所示。

圖2 多尺度仿生粘附結構的粘附特性

圖3 多尺度仿生粘附結構的粘附增強機制

圖4 多尺度仿生粘附結構的誤差補償作用

結構優化設計策略

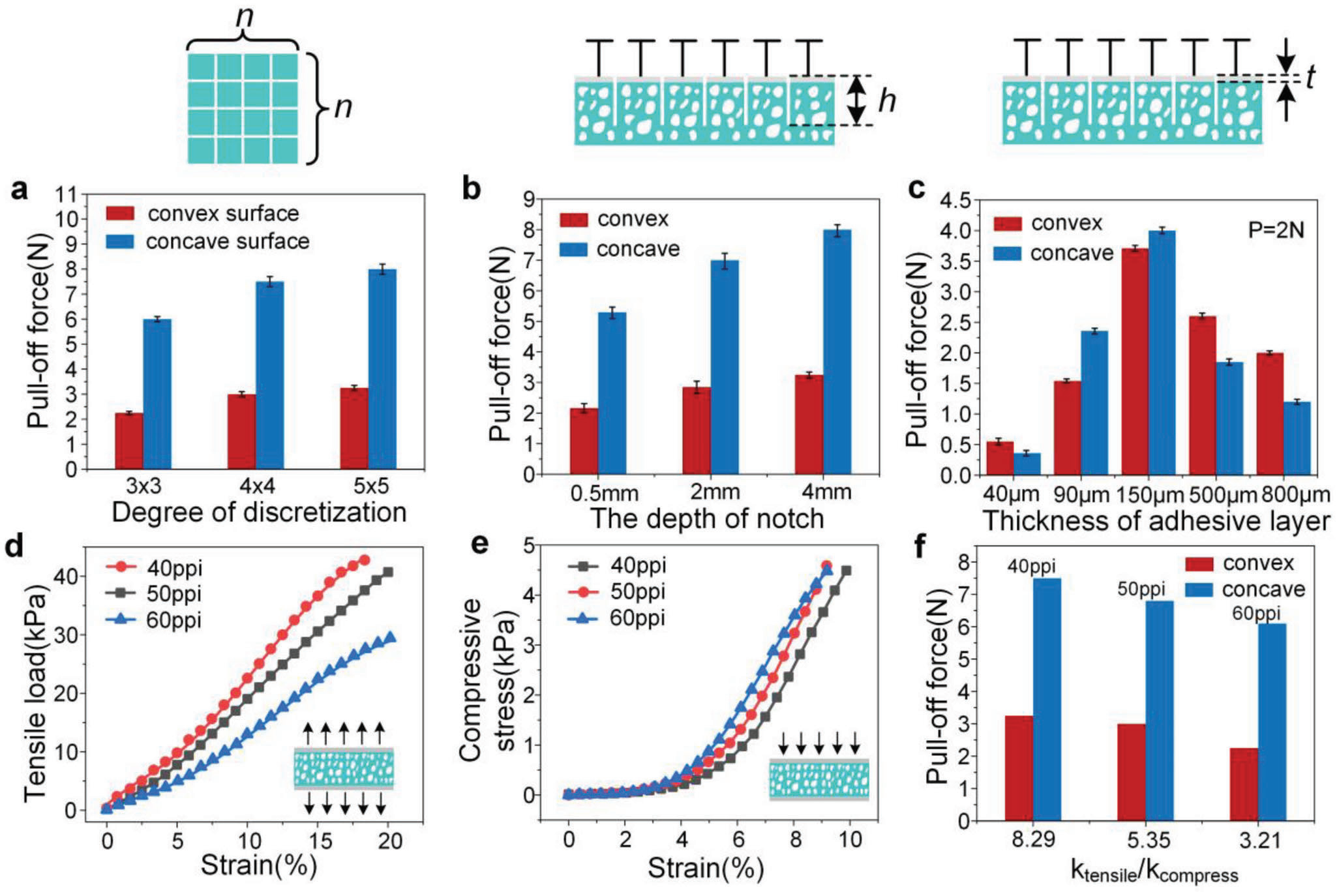

通過探索離散化程度、切口深度、頂層厚度等工藝參數對粘附性能的影響,該研究建立了多尺度仿生粘附結構的優化設計準則。實驗結果表明,更高的離散化程度和更深的切口深度可以帶來更好的粘附效果,如圖5所示。有趣的是,頂層厚度與粘附性能之間并不是簡單的線性關系,而是類似于正態分布,這可以歸因于頂層薄膜的力學性能和界面粘結狀態之間的權衡。頂層厚度過大,會增加抗彎剛度,降低界面的適應性。然而,當頂層厚度過小時又會削弱薄膜與襯底之間的結合強度,依然不利于高強度粘附。由于襯底層內部的纖維直徑約為100 μm,因此略大于此值的頂層厚度設計不僅可以滿足結合強度的要求,且可以實現彎曲剛度和柔韌性的最佳組合。此外,該研究還發現不同的孔隙率會影響多孔襯底的拉壓模量,從而改變粘附性能。孔隙率越高,拉壓模量的比值越大,相應的粘附性能也更加突出。

圖5 多尺度仿生粘附結構的優化設計

高適應性高穩定性抓取展示

基于優異的適應性和裂紋抑制作用,研究團隊針對機器人操作中的幾個特殊場景對多尺度仿生粘附結構進行了應用驗證。首先是面向顆粒表面的適應性抓取,如圖6所示。作為一種典型的極端表面,傳統的粘附結構很難實現共形接觸。而多尺度仿生粘附結構可以輕松的完成抓取,顆粒被擠壓在某些離散單元的底部,并不影響剩余的離散單元與界面保持有效接觸,極大拓寬了粘附結構在諸如多塵等特殊環境下的應用范圍。此外,研究團隊還自行搭建了振動測試平臺,對多尺度仿生粘附結構的抗振特性進行了驗證,如圖7所示。傳統的粘附結構在振動環境下的粘附狀態僅能維持幾秒,而多尺度仿生粘附結構可以保持長達一分半鐘。這是由于當系統受到振動干擾時,孔隙可以起到緩沖作用,吸收部分振動引起的能量累積。此外,物理切口的存在減弱了每個粘附單元之間產生的擠壓和摩擦等機械相互作用,從而保證了整個接觸區域的粘附穩定性。這種抗振動能力的顯著提高有利于提升粘附結構在目標物體操作中的穩定性和安全性。

圖6多尺度仿生粘附結構顆粒抓取展示

圖7多尺度仿生粘附結構抗振效果展示

原文鏈接:https://doi.org/10.1002/advs.202302512