聚酯材料在當今的社會生活中占據著重要的地位,其應用范圍涵蓋了織物、餐飲器具、農用薄膜和醫療器械等領域,全球年消耗量超過了7000萬噸。目前采用商品化的二元羧酸和二元醇進行熔融縮合聚合是大規模工業生產聚酯最經濟的途徑。聚酯工業中普遍采用金屬催化劑來催化酯交換反應,脫除過量的二元醇來提高產物分子量。然而,這些具有較高生物毒性的金屬催化劑會殘留在聚酯基體中,對人體和自然環境造成危害。早在1929年,高分子學科的先驅Wallace H. Carothers就研究了二元羧酸與二元醇可在羧酸單體自催化下進行酯化反應獲得相應聚酯,不需要外加任何催化劑。然而產物分子量僅有2~5 kDa,性能太差而無法應用。近一個世紀后,在催化劑殘留對健康及環境的影響越來越受到重視的背景下,重新研究自催化酯化縮聚難以獲得高分子量聚酯的真實原因,探索提高自催化縮聚效率的新機理和新途徑,徹底解決聚酯中催化劑殘留的問題,具有重大理論意義和應用價值,但也面臨巨大挑戰。

熱力學因素,即酯化反應的低平衡常數和高熔體黏度下排除副產物水的困難,被普遍認為是導致自催化方法無法獲得高分子量聚酯的原因。然而,工業上廣泛使用的酯交換法可在金屬催化劑催化下獲得高分子量的聚酯產物,其中酯交換反應的平衡常數(< 1)甚至比酯化反應(~4)更小、副產物(如乙二醇)比水更難排除,這就說明了熱力學因素應當不是自催化法無法獲得高分子量產物的原因。在動力學上,獲得高分子量聚酯還要求達到醇酸基團等摩爾比這樣的苛刻條件。而自催化反應為三級反應,即反應速率與羥基濃度的一次方和羧基濃度的二次方成正比。實際反應過程中,不僅由于基團濃度下降導致后期聚合速率過慢,而且醇酸基團常常偏離等摩爾比,導致聚酯的分子鏈無法增長,這也正是傳統酯交換法所解決的主要問題。因而,動力學因素應當是限制自催化下聚酯產物分子量提高的關鍵。

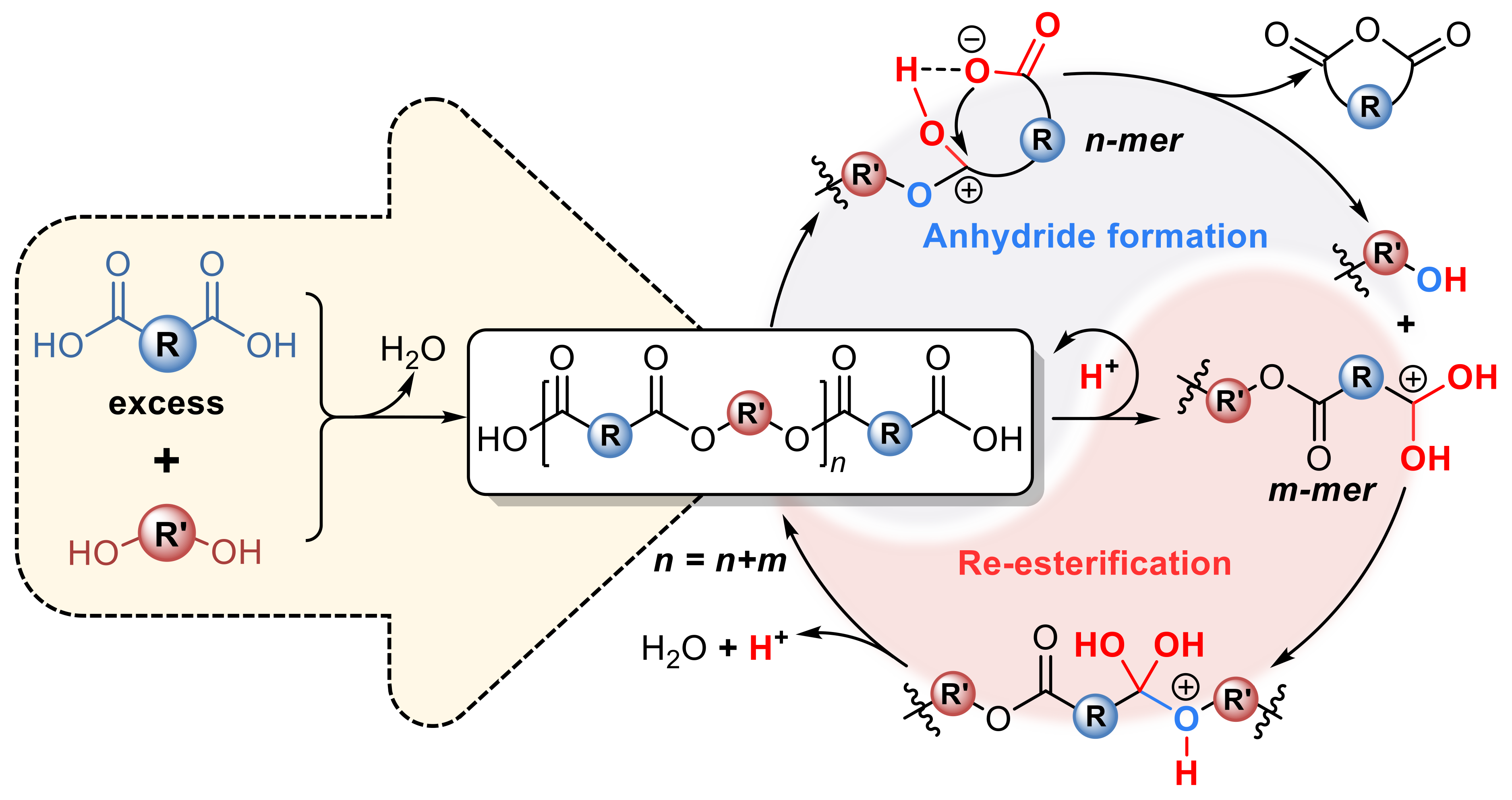

基于上述的新認識,浙江大學高分子科學與工程學系朱蔚璞副教授團隊提出了一種新型的無催化劑縮聚(CFP)機理,該機理采用了一類能夠形成五元環或者六元環酸酐的二元羧酸作為單體(圖1)。

過量的此類二元酸與伯二元醇酯化形成羧基封端預聚物后,發生如下的串聯反應:

-

(1)羧基封端預聚物發生可逆的分子內和分子間質子轉移,分別形成質子化的羧基陽離子和羧基兩性離子;

-

(2)分子鏈末端的羧基兩性離子“回咬”生成環狀酸酐,再生出羥基基團;

-

(3)再生的羥基和羧基陽離子再次進行酯化反應并脫除副產物水,使得分子鏈發生增長。

通過上述串聯反應,使得體系中的醇酸基團比不斷趨近于1:1,產物分子量增長呈現出獨特的“加速”模式。從而在與傳統工藝相近的時間內,通過熔融縮聚獲得了一系列的高分子量無催化劑聚酯,包括聚丁二酸丁二醇酯(PBS)、聚丁二酸乙二醇酯(PES)、聚(丁二酸丁二醇酯-共-己二酸丁二醇酯) (PBSA)和聚(丁二酸乙二醇酯-共-對苯二甲酸乙二醇酯) (PEST)等已商業化的可降解聚酯。由此,證實了傳統認知的熱力學困難并非是導致自催化法中聚酯分子量難以提高的主要原因。目前該研究成果以題為Catalyst-free synthesis of polyesters via conventional melt polycondensation的研究論文發表在Materials Today上,并被選為封面論文。

圖1. CFP法合成聚酯的機理

作者首先對反應機理進行了研究。使用摩爾比過量10%的丁二酸(1a)與1,4-丁二醇(2a)在無外加催化劑、200°C的條件進行酯化反應,獲得了羧基封端的PBS預聚物。1H NMR譜圖(圖2a)證實此PBS預聚物中的丁二酸單元與丁二醇單元之比(記為R/R’)為1.11:1,說明其的確為羧基封端。該PBS預聚物對應的數均分子量(Mn)和黏均分子量(Mη)分別為1.2和1.3 kDa。隨后,為了確認是否可以通過PBS預聚物鏈末端的“回咬”產生酸酐,將此預聚物置于密閉燒瓶中并在240°C、常壓下加熱至反應達到平衡。結果發現,在加熱后的混合物的1H NMR圖譜中(圖2a)清晰地出現了大量丁二酸酐(3a)的峰,并且相對于二元醇單元,其含量(6%)與剩余的丁二酸單元的量(105%)之和剛好與加熱前的丁二酸單元的量(111%)吻合。與此形成對比的是,在加熱前的PBS預聚物中幾乎檢測不到丁二酸酐的存在。該結果使得最終產物的分子量顯著增大了3倍,達到了Mn = 3.6 kDa和Mη = 3.5 kDa。而且,PBS預聚物的MALDI-TOF-MS譜圖由三個系列的分子離子峰構成(圖2b),其中最大峰及其鄰近的小峰歸屬于兩端均為羧基的聚酯鏈(P1)的鈉離子和鉀離子加成物,而第三系列的小峰是一端為羧基一端為羥基的聚酯鏈(P2)的鈉離子加成物。作者發現,P2的持續性產生是聚酯分子量能夠增長的關鍵。其證據為在同等的反應條件下,使用丁二酸與摩爾比過量10%的1,4-丁二醇進行反應時,其體系中并未探測到P2的存在。并且,在難以形成酸酐的己二酸(1c)參與的體系中觀察到分子鏈主要以P1型為主,而P2型只有極少量。上述結果證明分子鏈端生成環酸酐的能力是聚酯分子量能否增長的關鍵。

圖2. 反應機理研究。(a)PBS預聚物(上)及其在240°C密閉加熱至反應平衡后(下)的1H NMR譜圖對比; (b) MALDI-TOF-MS譜圖顯示PBS預聚物由兩端均為羧基的分子鏈(P1)與一端羧基一端羥基的分子鏈(P2)構成

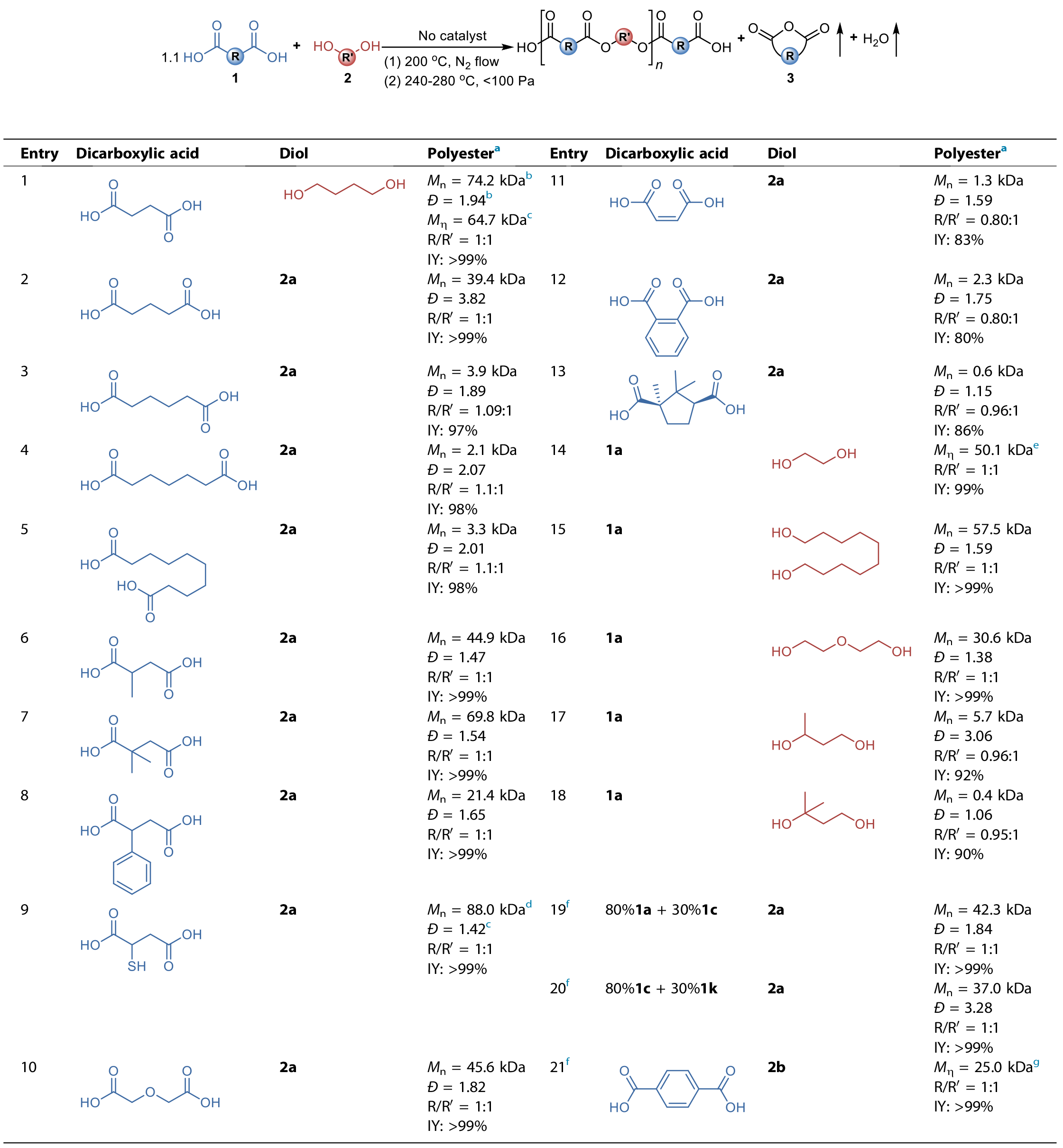

為了提高生成酸酐反應的反應程度,作者將實驗條件優化為高溫和高真空(240 °C, < 100 Pa)。在該條件下,PBS預聚物中的醇酸單元比(R/R’)在5 h內從初始的1.1:1降至接近1:1,最終產物的黏均分子量達到了64.7 kDa (表1,entry 1)。這也說明了通過二元羧酸的自催化來獲得高分子量聚酯是完全可行的。然而,將聚己二酸丁二醇酯(PBA)預聚物按照同樣的條件操作后,發現產物的醇酸單元比R/R’并未產生明顯變化,最終的數均分子量也只有3.9 kDa (表1, entry 3)。作者進一步對多種二元羧酸和二元醇單體的適用性進行了驗證。例如,將可形成環酸酐的戊二酸(1b)、(±)-甲基丁二酸(1f)、2,2-二甲基丁二酸(1g)、(±)-苯基丁二酸(1h)和(±)-巰基丁二酸(1i)和二甘醇酸(1j)與1,4-丁二醇反應可獲得高分子量產物 (表1, entry 2、6~10)。而更長碳鏈的難形成酸酐的二元羧酸如庚二酸(1d)和癸二酸(1e),最終產物分子量如預期的較低(表1, entry 4、5)。然而發現了三種例外的情形:當采用馬來酸(1k)、鄰苯二甲酸(1l)和(+)-樟腦酸(1m)具有共軛或者雙環結構的短鏈二元酸時,卻僅能獲得低聚物 (表1, entries 11~13)。以上這些結果表明聚酯產物的分子量應該與酸酐形成反應和酯化反應的相對速率有關。因而,對于兩端都是伯羥基的二元醇,可獲得高分子量產物(表1, entries 14~16),而使用具有仲羥基或者叔羥基的二元醇反應后也僅能獲得低聚物(表1, entries 17、18)。

表1. 采用多種二元酸與二元醇單體合成無催化劑聚酯

作者還通過密度泛函理論(DFT,圖3a)計算出了酸酐形成反應的理論反應熱(ΔΔG?)和理論反應活化能(ΔΔG?max),并分別對實驗測定的反應平衡常數K和反應速率常數k1的對數作圖,結果發現它們之間具有高度的線性相關性(圖3b和3c)。能夠獲得高分子量聚酯的體系中,其適宜的ΔΔG?和ΔΔG?max區間分別為4.61~10.97 kcal·mol-1和45.74~55.29 kcal·mol-1。而不能獲得高分子量的體系,則均在此區間外。由此,通過計算上述理論值是否落于合適區間,就能夠預測其他類型的二元羧酸的適用性。其深層原因在于酸酐形成反應的速率能夠與再酯化反應的速率相匹配,相對過高或過低的酸酐形成速率均無法獲得高分子量產物。基于以上認識,作者還將無催化劑縮聚法推廣到難以形成或無法形成酸酐的二元羧酸單體,通過與可形成酸酐的二元酸單體的共縮聚,使得上述兩步反應的相對速率能夠匹配,成功地獲得了高分子量的PBSA、聚(己二酸丁二醇酯-共-馬來酸丁二醇酯)和PEST(表1,entries 19~21)。

圖3. DFT研究及其預測性。(a)DFT計算的酸酐形成過程的自由能變化; (b)理論計算的ΔΔG?與實驗測定的lnK呈高度線性相關;(c)理論計算的ΔΔG?max與實驗測定的lnk1呈高度線性相關

最后,作者也評估了所合成的無催化聚酯能否達到商業產品的標準。圖4a中展示了合成的無催化劑PBS與三種商業牌號的PBS,即巴斯夫H1200、三菱GS pla AZ91TN和昭和Bionolle 1001MD黏均分子量(Mη)和數均分子量(Mn)對比。結果顯示,無催化劑PBS的這兩項參數超過了巴斯夫和三菱的商品PBS。而昭和的PBS使用具有生物毒性的二異氰酸酯進行擴鏈,雖然達到了最高的Mη = 116.0 kDa,但應用受到限制。圖4b顯示,無催化劑PBS在這4種樣品中展示出最高的拉伸強度(49.22 ± 5.61 MPa)和較好的斷裂伸長率(32.63 ± 5.87%)。作者還將無催化劑PBS體系和醇過量的酯交換PBS體系的聚合動力學進行對比(圖4b)。傳統的醇過量的酯交換體系,其羥基消耗速率(-d[OH]/dt)與羥基濃度([OH])遵循二級關系,由此產物的分子量正比于反應時間:Mt = kt+M0。而無催化劑聚酯體系中,羥基消耗速率(-d[COOH]/dt)與羧基濃度([COOH])是一種混合級數關系,產物的分子量與反應時間的關系為:Mt = C(ekt-1)+M0 (C、k為常數),因而分子量增長呈現出獨特的“加速”模式。雖然在起始時無催化劑聚酯的分子量增長速率低于Sb2O3和SnCl2催化的兩個體系,然而在聚合后期(> 4.5 h)無催化劑聚酯的分子量甚至超過了SnCl2催化的體系。最后,無催化劑體系中產生的酸酐也可以將其回收并參與到下一個聚合循環中(如圖4d)。因此,通過這樣的一種循環就可以實現原子的高效利用,并且可避免除水以外的副產物的產生,十分符合“綠色化學”的原則。此外,采用小鼠 MC3T3-E1 前成骨細胞和 L929 成纖維細胞對無催化劑聚酯如PBS、PES、聚癸二酸丁二醇酯(PDS)、PBSA、PEST 和聚戊二酸丁二醇酯(PBG)進行的細胞毒性試驗,其細胞存活率分別在 94.2-102.4% 和 93.7-99.3% 的范圍內,證實了無催化劑聚酯的良好生物相容性。

圖4. PBS的比較與酸酐回收。(a)無催化劑PBS與三種商品的特性黏數([η])和分子量對比; (b)無催化劑PBS與三種商品PBS的拉伸性能對比; (c)無催化劑PBS與傳統醇過量的金屬催化劑(Sb2O3和SnCl2)催化的PBS的聚合動力學對比; (d)聚酯的無催化劑熔融縮聚和酸酐的回收循環示意圖

綜上,作者基于對二元羧酸自催化下無法獲得高分子量聚酯的原因新認識,即并非是傳統認知的熱力學因素(酯化反應的低平衡常數和高黏度體系中脫除副產物水的困難)導致的,而是由于醇酸單元比在動力學上偏離1:1所引起的,提出了一種合成高分子量無催化劑聚酯的CFP機理。其中采用了一級二元醇和過量的可形成環酸酐的二元羧酸作為單體。在傳統的兩步熔融縮聚工藝下,首先獲得一種羧基封端的預聚物,隨后通過三步串聯的基元反應:質子轉移、酸酐形成和再次酯化進行分子量的增長,該機理也通過實驗數據和計算機理論計算獲得充分證實。而且,這種CFP法可拓展至無法形成酸酐的二元酸單體,如對苯二甲酸。通過與可形成酸酐的二元酸的共縮聚,就可以獲得一系列的高分子量共聚酯。該方法不僅能夠生產與現有商業產品相當的無催化劑聚酯,而且徹底避免了催化劑殘留帶來的負面效應,十分有望應用在具有高安全性要求的領域(如醫療器械、餐飲器具),并且在不增加成本的情況下更新當前的聚酯工藝。

該論文的第一作者和通訊作者分別為浙江大學高分子系2021屆博士畢業生蔡秋泉(現就職于化學與精細化工廣東省實驗室,任助理研究員)和朱蔚璞副教授,浙江大學高分子系凌君教授、博士畢業生白天聞、博士生張洪杰,以及浙江大學材料學院姚旭霞博士為該論文的共同作者。該研究受到了國家自然科學基金和浙江省杰出青年基金的資助。

論文信息:Qiuquan Cai, Tianwen Bai, Hongjie Zhang, Xuxia Yao, Jun Ling, and Weipu Zhu*. Catalyst-free synthesis of polyesters via conventional melt polycondensation. Mater. Today, 2021.

https://doi.org/10.1016/j.mattod.2021.07.024

- 沈化大李東翰、中科大陳昶樂等 Adv. Sci.:高含氟聚合物“一鍋法”連續反應-實現可自由基型光固化反應型高含氟低聚物高效合成 2025-05-30

- 青科大沈勇團隊 Angew:結晶 / 沉淀驅動δ-硫代戊內酯非平衡開環聚合制備具有優異阻隔性能的閉合循環聚硫酯材料 2025-05-14

- 深圳大學王澤凡、朱才鎮等 Macromolecules: 纏結與晶體內鏈傾斜角如何影響超高分子量聚乙烯單軸拉伸過程中的晶體取向 2025-04-14

- 蔡秋泉課題組 Adv. Mater.:廢舊芳香族聚酯升級回收新策略及在100L反應釜內成功應用 2025-06-08

- 巴斯克大學Alejando Müller/北師大朱曉夏、王考進 Biomacromolecules:可降解共聚酯(聚(己內酯-co-十五內酯))的共結晶行為 2025-05-21

- 青科大王慶富、孫靖江團隊 Macromolecules:水相Passerini三組分分散聚合反應制備聚酯微球 2025-05-20

- 浙江大學朱蔚璞教授 Adv. Mater.:廢舊PET無催化劑無溶劑升級回收制備可生物降解塑料 2024-09-03