由于其功能、拓撲結構和連接方式的多樣性,COFs已成為結構設計和功能定制的有機功能材料的強大平臺。近幾十年來,COFs在許多領域引起了化學家們極大的興趣,例如氣體的儲存和分離、傳感器、電池、催化等。然而,它們的許多特性不僅與它們的內部連接化學和多孔結構有關,還與它們的納米級形態有關。傳統的溶劑熱合成方法需要較高的溫度、真空操作和較長的反應時間,這限制了對COFs的形貌控制和規模化應用。盡管越來越多的新的合成方法被報道出來,顯示出它們在高效合成COFs方面的優勢,但如何實現預先設計和控制形貌仍然是一個挑戰。

為了控制COFs的形態,硬模板法和自模板法是目前報道最多的形態調控方法。自模板法需要控制單體結構和反應條件,增加了合成高結晶度COFs的難度。硬模板法需要選擇合適的硬模板,后修飾硬模板,然后移除模板,整個過程操作步驟繁復,移除模板的過程中還會破壞結晶性。實際上軟模板法是更簡單有效實現形貌調節方法,而且軟模板可以很容易地通過洗滌去除。通常,使用表面活性劑作為軟模板的乳液聚合可以在溫和的條件下控制聚合物的形態。然而,乳液聚合法制備形態可控的COFs的報道很少。這是由于大多數COFs的合成需要酸性催化劑和大量的有機溶劑,這阻礙了表面活性劑對形態的控制。因此,有必要開發一種新的乳液聚合策略,以有效地使表面活性劑作為軟模板,在溫和的條件下合成具有控制形態的COFs。

本工作首次報道了通過相轉移催化的乳液聚合,高效、快速地合成了形貌可控的β-酮胺連接的COFs。該方法綠色環保,可以溫和快速地合成,并且避免使用酸性催化劑和大量的有機溶劑。吡啶類陽離子表面活性劑不僅可以作為乳化劑,還可以作為催化劑加快COFs的合成。如圖2所示,TpPa-COF在室溫油水體系中可在10 min內完成1,3,5-三甲酰基間苯三酚(Tp)與對苯二胺(Pa)的聚合。此外,溫和的方法不僅可以大量合成Tp-COFs,而且通過調節膠束自組裝來實現形態控制。

Scheme 1. Schematic description for the synthesis of TpPa-COF via phase transfer catalysis by emulsion polymerization

乳液聚合法制備Tp-COFs

如Scheme 1所示,為了獲得較高的結晶度和孔隙度來合成TpPa-COF,對不同類型的表面活性劑進行了評價。采用濃度為1 mg mL-1的十六烷基溴化吡啶(CPB)、十六烷基氯代吡啶(CPC)、十二烷基溴化吡啶(DPB)、十二烷基吡啶氯化吡啶(DPC)和溴化乙基吡啶(EPB)進行聚合反應,在室溫下10 min內快速生成COFs(Figure 1 a)。粉末x射線衍射(PXRD)結果表明,CPB存在下形成的COFs在4.7°、8.2°、12.8°和27.1°處形成了一系列尖銳的衍射峰。這些COFs的PXRD譜圖與文獻結果吻合較好,可分別歸屬于(100)、(110)、(120)和(001)面。TpPa-COF(CPB)的FT-IR光譜(Figure 1 b)顯示,Tp(1636 cm-1)的羰基拉伸帶消失,同時在1567和1251 cm-1處出現一系列源自C=C和C=N拉伸帶的特征拉伸帶,證實了COF框架的形成。同時,13C NMR的測量也證明了COF的化學結。由于陽離子表面活性劑帶正電荷,可以在縮合反應中活化羰基,對聚合反應表現出較高的催化作用。CPC也可以產生相當尖銳的衍射峰。然而,由DPB、DPC和EPB合成的COFs結晶度明顯較低,這是由于在乳液聚合中烷基鏈長度較短,疏水環境較弱。

Figure 1 (a) PXRD patterns of TpPa-COF synthesized with different surfactants. (b) FT-IR spectroscopic monitoring of reaction process within 10 min.

以CPB為最高效催化劑,進一步考察了其他反應條件對TpPa-COF合成的影響。首先,探討了催化劑濃度對結晶度的影響。當濃度為1 mg mL-1時,結晶度最高。為了進一步了解油相溶劑的作用,對不同溶劑進行了對比實驗。雖然可變溶劑可以使TpPa-COF形成高結晶度,但形成了不同的形貌。不同形態的形成主要與有機溶劑與水之間的界面張力以及Tp單體的溶解度有關。在不同的溶劑中也可以獲得高比表面。作者發現Tp單體的加入速率影響比表面積,最佳添加速度為0.5 mL min-1。

Figure 2. Photos of TpPa-COF synthesized in gram-scale,(a) reaction device, (b) reaction time is 8, (c) 12 and (d) 25 minutes. (e) A solid red powder is obtained at the end of the reaction. (f) PXRD pattern and (g) nitrogen adsorption-desorption isotherms of TpPa-COF synthesized in gram-scale.

在此溫和方法優化條件的基礎上,進一步證明了TpPa-COF可以在克量級上實現規模化合成。通過機械攪拌擴大反應體系,可以保持高結晶度和BET表面積(1162.7 m2 g-1)(Figure 2)。通過在相似的合成條件下使用不同的胺包覆單體,也證明了這種聚合方法的普遍性(Figure 3)。

Figure 3. Illustration of abridged synthetic procedures and photos of Tp-N2H4-COF, TpPa-COF-CH3, TpPa-COF-(CH3)2, TpPa-COF-Cl2 and TpBD-COF.

相轉移催化的機理研究

為了驗證兩相形成的必要性,進行了純水相、純二氯甲烷相和水-二氯甲烷兩相體系反應的控制實驗。證明了在相轉移催化中,兩相的存在是不可缺少的。只有在水-二氯甲烷兩相體系中才能實現高結晶度和高表面積的合成。該工作也測試了其它類型的相轉移催化劑和陰離子表面活性劑,但都達不到相應的效果。只有使用長烷基鏈相轉移催化劑才能獲得高結晶度的COF。相反,在沒有表面活性劑的情況下,即使在兩相體系中也沒有觀察到固定的形貌和結晶。

為進一步探討相轉移催化機理,研究了單體的加入順序對COF形貌的影響。發現只有溶解表面活性劑后加入的Pa單體才能獲得納米球的形態。FT-IR光譜顯示,表面活性劑加入Pa后,氨基峰明顯變寬,并有輕微的藍移,分別從3192、3295、3373 cm-1移至3201、3329和3412 cm-1。同時,CPB的C-N峰從687 cm-1藍移至690 cm-1(Figure 1 b)。因此,推測表面活性劑優先與Pa相互作用(Scheme 1 step 1),它們之間的靜電相互作用導致Pa在膠束外緣的增溶(Scheme 1 step 2)。二氯甲烷的存在使Tp溶解并在反應中充分反應。同時,吡啶鹽陽離子還能通過偶極靜電相互作用激活Tp單體上的乙基。CPB與水相遇后遷移到油相,攜帶Pa與活化的Tp發生反應(Scheme 1 step 3),產物停留在膠束內,副產物水可在表面活性劑的疏水作用下從膠束中排出。表面活性劑創造的疏水微環境使得相轉移催化在水溶液中的納米膠束納米反應器中完成,這可能是快速合成過程的主要原因。反應10 min后結束,將產物洗滌后,CPB峰消失(Figure 1 b),說明其在反應過程中僅起到催化劑的作用,洗滌徹底后無殘留。這些控制變量實驗可表明該合成反應屬于相轉移催化機理。

Tp-COFs的形態調控

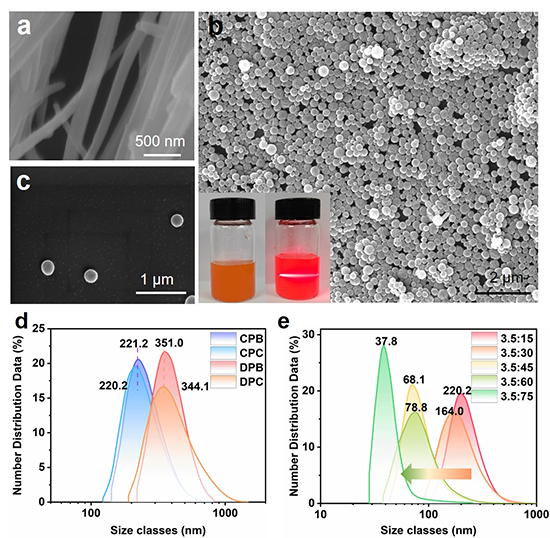

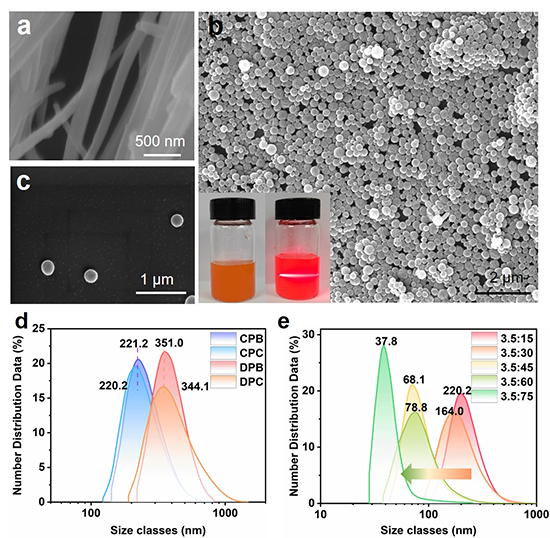

由于表面活性劑能夠形成可控的乳劑,TpPa-COF的形態可以通過調節膠束來調節。當攪拌轉速分別變化為300、400、500和600 rpm時,形貌可以發生明顯的變化。當攪拌轉速小于r=400 rpm時得到纖維(Figure 4 a),大于r=500 rpm時形成球形(Figure 4 b, c)。通過篩選出穩定劑,在加入適量的聚乙烯吡咯烷酮作為穩定劑的情況下,球的尺寸更加均勻可控。最優的均勻球形樣品命名為e-TpPa-COF。動態光散射(DLS)測量表明,在表面活性劑中烷基鏈長度相同的情況下,e-TpPa-COF球的尺寸是相同的(Figure 4 d)。而且通過改變有機相和水相的比例,球形尺寸發生了明顯的變化。如圖所示,通過增加油水兩相的比例,可以將球體的尺寸從220 nm調制到37 nm(Figure 4 e)。

Figure 4. (a) SEM images for fiber shape of the TpPa-COF (r=400 rpm). (b, c) SEM images for e-TpPa-COF (r=500 rpm) prepared in the presence of 2.67 mg mL-1 PVP. the inserted photo is the e-TpPa-COF emulsion. (d) The average size of e-TpPa prepared in the presence of varying surfactants. (e) The average size of e-TpPa (r=500 rpm) prepared in the presence of varying oil-water ratios.

此外,通過控制乳化液的形成可以獲得不同的形態。當兩種單體溶解到有機溶劑相中,在水相中形成兩種油乳狀液滴,可以得到碗狀的空心TpPa-COF(Figure 5 a, b, c)。用Pa-CH3取代Pa,也可以得到碗狀的晶體形。為了描述形貌的形成過程,提出了一種可能的機理,如圖Figure 5 d所示,兩種乳狀液滴在攪拌過程中發生碰撞融合,單體在表面活性劑膠束之間不斷交換,在膠束邊緣聚合成囊泡,由于殼厚較薄,形成碗狀的空心結構。

Figure 5 (a, b) SEM images for bowl shape of the TpPa-COF. (c) TEM images for bowl shape of the TpPa-COF. (d) Proposed mechanism of formation of bowl-shaped TpPa-COF.

不同形態COFs的光催化性能

該工作選擇形貌可變的TpPa-COF作為模型光催化劑,進一步探討了形貌對光催化性能的影響。如Figure 6 a所示,測量了不同形態COFs的光催化析氫速率(HER)。e-TpPa-COF球的HER值(45.8 mmol h-1 g-1)明顯高于其他形態,約為纖維形態(5.5 mmol h-1 g-1)的8.3倍,碗狀形態(15.4 mmol h-1 g-1)的2.97倍。有趣的是,直接使用該反應體系的乳化液可以獲得更好的產氫性能(HER: 81.6 mmol h-1 g-1),是e-TpPa-COF粉末的1.78倍。新鮮乳劑的良好性能可歸因于表面活性劑包被的e-TpPa-COF優異的親水性,增強了其在水溶液中的分散性(Figure 4 b)。

如圖Figure 6 b所示,纖維、碗、球的光吸收接近。然而,它們的瞬時光電流明顯不同。如Figure 6 c所示,球、碗和纖維的光電流分別約為0.42、0.38和0.30 mA cm-2,與它們的析氫活性趨勢一致。熒光發射減弱表明電子-電子-空穴復合受到抑制(Figure 6 d)。電化學阻抗譜(EIS)測量的半圓半徑減小表明電荷轉移阻力小,有利于電荷遷移和分離。通過改變Pt的負載量發現,當Pt負載達到0.9 wt%時達到最高產氫速率為133.9 mmol h-1 g-1,其在400 nm 時的AQY可以達到12.6%(Pt 0.5wt%)。由于TpPa-COF球的乳液被陽離子表面活性劑包裹,直接在新鮮乳液上施加額外的電場可以通過電泳沉積制備TpPa-COF膜,而不需要超聲波剝離或使用帶電單體(Figure 6 e)。薄膜的大小取決于導電玻璃基板(ITO)的大小。如Figure 6 f所示,制備了一層10 cm×10 cm的膜,可以在膜上沉積Pt納米粒子用于光催化制氫,其HER率高達7.53 mmol m-2。

Figure 6 (a) Photocatalytic performances for fiber, sphere, bowl, and fresh emulsion of e-TpPa-COF (5 mg catalyst dispersed in 160 mL water, 0.1 M ascorbic acid as electron donor, H2PtCl6 (0.376 g Pt L-1) as Pt precursor, AM 1.5 G, 100 mW cm-2). (b) UV-Vis diffuse reflectance spectrum. (c) Transient photocurrent responses of different morphological COF. (d) Steady-state photoluminescence (PL) spectra for fiber, sphere, and bowl of e-TpPa-COF. (e) Schematic diagram of preparation of the electrophoretic deposition film. (f) Photograph of the film prepared by electrophoretic deposition.

綜上所述,該工作發展了一種綠色制備COF的方法,該方法具有反應速度快、溫度低、體系易于放大等特點。陽離子表面活性劑在乳液聚合中同時起到新型催化劑和軟模板的作用。這種方法不僅可以在溫和的條件下快速大規模地生產COFs,而且可以控制不同形狀和尺寸的形態。此外,COF乳液可以通過外加電場直接在導電襯底上制備薄膜,也為制備半導體COF薄膜提供了新的途徑。如上所述,這項工作不僅為在溫和條件下合成COFs提供了一條新的綠色途徑,而且為各種潛在的應用提供了一種新的控制形態的策略。

原文鏈接:https://pubs.acs.org/doi/10.1021/jacs.3c06764